Oszczędność energii, ochrona środowiska; wiodąca pozycja technologiczna; niezawodna jakość, opłacalność

3.1 Ogrzewanie impulsowe z dużą prędkością, równomierne ogrzewanie, wysoka sprawność cieplna, wydłużenie żywotności zbiornika cynku.

3.2 System sterowania ogrzewaniem, cały proces monitorowania danych w czasie rzeczywistym, diagnostyka awarii, alarm.

3.3 Wykorzystanie urządzeń do badania stężenia kwasu, które mogą być monitorowane w dowolnym momencie w celu określenia stanu kwasu, w celu dostosowania rytmu produkcji

3.4 Zamknięte zbieranie odpadów gazowych przemysłowych, centralne ich oczyszczanie, spełnianie wymogów norm (bez przepływu).

3.5 Wykorzystanie nowego procesu, eliminujące konieczność mycia wodą, zmniejszenie kosztów inwestycyjnych i operacyjnych.

3.6 Zastosowanie zbiornika pyłu cynkowego, wydajność usuwania pyłu, łatwość konserwacji, niewielkie rozmiary (opcjonalnie)

4.3 Można wytwarzać wodę dla pH = 6,5 ~ 8 wody z kranu, wody rzek lub wody z studni;

4.4 Ciśnienie sprężonego powietrza 0,5 Mp/cm2, podaż gazu 3 m3/min.

5Proces i układ warsztatu

5.1 Układ procesu

5.2Główna linia produkcyjna

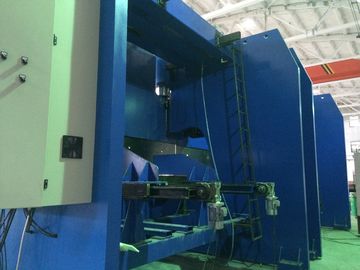

Sprzęt składa się głównie z zbiornika odtłuszczającego, zbiornika kwasowego, zbiornika strumieniowego, zbiornika galwanizacyjnego, zbiornika chłodzącego, zbiornika pasywacyjnego, zbiornika galwanizacyjnego, systemu ogrzewania i sterowania, żurawia typu pierścieniowego,system zbierania i oczyszczania ropy kwasowej, stały sprzęt do zbierania i oczyszczania dymu cynku ((opcjonalnie), system ogrzewania strumieniowego, system ogrzewania strumieniowego ((wykorzystujący ciepło odpadowe spalin), system chłodzenia wodą itp.)

Nasza służba

• Opracowanie rozsądnego planu inwestycyjnego, wybierając racjonalną jednostkę modelową.

• Zapewnienie bezpłatnego układu sprzętu, planowania fabryki.

• zapewnienie bezpłatnego przygotowania i rysunku sprzętu; w razie potrzeby zapewnienie na miejscu wskazówek technicznych dla sprzętu;

• Budowa fundamentów.

• zapewnienie instalacji i uruchomienia sprzętu, zapewnienie normalnej pracy linii produkcyjnej.

• Zapewnij profesjonalne szkolenia techniczne, aby pomóc pracownikom w jak najszybszym zapoznaniu się z sprzętem.

5.3 Wprowadzenie procesu

Opis: Cały proces ocynkowania składa się z 6 zestawów podnośników elektrycznych z pierścienią.

5.3.1 Czarne części są klasyfikowane przez pracowników w zależności od kształtu obrabionego przedmiotu i przenoszone do obszaru załadunku.Przedmioty zostaną przeniesione do pomieszczenia zamkniętego w dymie kwasowym przez automatyczne drzwi..

5.3.2 Dwa dźwigi żurawia obrotowego stanowią jedną grupę, zasilanie jest podłączone do dźwigu przesuwnym drutem kontaktowym, haczyk znajduje się w zamkniętym pomieszczeniu,i stalowa linia drutu porusza się przez szczelinę na górze zamkniętego pokoju. Wejdź do zamkniętego pomieszczenia przez dźwignię do zbiornika kwasu, wyposażenie oczyszczania pary kwasowej uruchomienie, wskaźnik oczyszczania osiągnął 95%,normy wyładowania powietrza po obróbce (100 mg/m3 mniej niż zawartość Hcl w powietrzu); Sprzęt do oczyszczania płynu przez kwas może być ponownie wykorzystany po oczyszczeniu (opcjonalnie).

5.3.3 Przedmiot do obróbki zostanie przeniesiony do zbiornika cieczy po tym, jak w zbiorniku kwasu, w procesie ocynkowania, ciecz w zawartości regularnej kontroli,gdy "żelazne" pokrycie jonów żelaznych w cieczy osiąga ustawioną wartość, rozpocząć usuwanie żelaza z urządzeń strumieniowych, aby usunąć jony żelaza i uniknąć nadmiaru jonu żelaza został podjęty w ciekłym cynku, zmniejszając w ten sposób zużycie cynku,po przetworzeniu płynu strumieniowego recykling.

5.3.4 Po zakończeniu procesu przepływu, przedmiot przez zamknięte automatyczne drzwi zamkniętego pomieszczenia kwasowego, wchodzący do zbiornika ocynkowego, zanurzony w ciekłym cynku, uruchomiony system oczyszczania spalin,duża ilość pyłu w procesie ocynkowania przez urządzenia do oczyszczania dymu cynku oddychanego, po zebraniu przez kolektor pyłu jest wypuszczany do atmosfery, cząstki stałe w gazie wydechowym jest mniejsza niż 90mg/m3, czarność osiągnąć pierwszego stopnia.(Opcjonalnie dostępne są stała osłona z cynku i system oczyszczania dymu z cynku)

5.3.5 Galwanizacja na gorąco jest zakończona, otwarte są drzwi boczne i końcowe stałej osłony dymnej cynku, pracownicy wkładają płynny popiół cynkowy, po czym przedmioty opracowane opuszczają zbiornik galwanizacyjny,a następnie przenoszony do zbiornika zimnej wody, następnie do obróbki zbiornika pasywacyjnego, przejść do końcowego obszaru produktu, wyciętego i pakowanego, kończąc w ten sposób cały proces galwanizacji na gorąco.

6Szczegóły linii.

6.1 Kran typu pierścieniowego: 6 zestawów dźwigów

Wymagania dotyczące podnoszenia: waga podnoszenia: 2T, podnoszenie 10 metrów, odporność na wybuchy i zapewnienie, że linia drutowa wzdłuż kierunku chodzenia w samolocie.Każda dynia każde działanie może być obsługiwane oddzielnie, jego działanie i prędkość podnoszenia muszą być zsynchronizowane.

6.2 Zbiornik,

Zbiornik z konstrukcją stalową

Zbiornik jest rozmieszczony w dużym dołku fundamentów, dołku fundamentów poniżej murowania betonu zbrojnego, FRP oczyszczony przeciw korozji;

Konstrukcja zbiornika: spawana konstrukcja stalowa ramy, a następnie spawany zbiornik stalowy do obróbki FRP antykorozyjnej w zbiorniku stalowym, szczególna praktyka:ściana jest 10 mm grubości stalowej płyty 25 mm grubości FRP obróbki, wszystkie zewnętrzne FRP o grubości 4 mm w basenie stalowym wykonują obróbkę antykorozyjną.

6.3 System ogrzewania zbiornika galwanizacyjnego

6.3.1 Zbiornik galwanizacyjny:

7000 × 1200 × 2200 mm, grubość 60 mm, szerokość krawędzi 350 mm, waga cynku 110 ton,

Masa zbiornika: około 26 ton

6.3.2 System ogrzewania zbiornika cynkowego

6.3.2.1Parametry techniczne pieca

System składa się z pieca grzewczego, systemu spalania, systemu sterowania itp.lepsza kontrola temperatury w piecu, tak aby temperatura płynu cynkowego bardziej jednolita stabilność.

6.3.2.1.1 Wymiary:

Zbiornik galwanizacyjny: 7000 × 1200 × 2200 mm ((L × W × D)

Korpus pieca (grub): 9000×3200×1800 mm

6.3.2.1.2 Parametry techniczne

Temperatura pracy ciekłego cynku (°C) 435-450 ±2;

Temperatura pieca (dymów) ((°C) ≤ 650;

Temperatura ścian pieca (°C) ≤ 50;

Tolerancja wahań temperatury (°C): ±2

Jednorodność ogrzewania ciała pieca (°C): ±2

Liczba palników (jednostka): 2 jednostki,450 kW/jednostka,zużycie: 30 kg/godzinę

6.3.2.1.3 Pozostałe

Wszystkie lampy przeciwwybuchowe

6.3.2.1.4 Wydajność techniczna

Pojemność produkcyjna: 20000 ton / rok

Pojemność cynku w zbiorniku: 282 tony

Temperatura pracy płynu cynkowego: 435-450 °C

Temperatura pieca (tunel ogniowy): 580 - 620°C

Całkowita temperatura mocy, wzrost prędkości: 60 ~ 200 °C/h, można automatycznie regulować według krzywej ustawienia

Drogę dymną: użycie wentylatora wydechowego, zgodnie z ciśnieniem pieca, regulacją częstotliwości AC.

6.3.2.2 Główne części pieca

6.3.2.2.1 Konstrukcja stalowa pieca

Włączając powłokę pieca, moduł bawełniany odporny na ogień, koce przeciwpożarowe i inne materiały

6.3.2.2.2 Konstrukcja pieca:

Struktura ściany bocznej pieca: dno korpusu pieca i wewnętrzna jamka standardowej murówki z cegły, z konstrukcją muszki pieca spawalniczego z stalowymi płytami o grubości 6 mm,Płytka pomiędzy płytką kuchenną jest wypełniona włóknem szklanym, powłoka pieca jest wykonana ze wzmocnienia stalowego.

Struktura pieca: ustawić szybki palnik na obu końcach jednostronnego układu diagonalnego zbiornika ocynkowego, metodą wydobywania dymu przy użyciu dolnej części centralnego dymu.

Urządzenie do zmniejszania ciśnienia przeznaczone jest do tunelu dymnego i ściany pieca, dzięki czemu może szybko zmniejszyć ciśnienie pieca.

Zbiornik ocynkowy jest podtrzymywany przez stalową konstrukcję do kontroli deformacji.

Ustaw urządzenie alarmowe i doło.

6.3.2.2.3

System regulacji temperatury

The temperature of the furnace is measured by the thermocouple and the setting temperature of the PLC (or temperature control meter) is compared with the PID operation of the temperature control meter (or PLC), a odpowiedni sygnał impulsowy jest wysyłany do sterowania zaworem powietrza każdego palnika.

6.3.2.2.4

Projektowanie tras lotniczych

Wykorzystanie spalin do ogrzewania wchodzącego powietrza, koszty paliwa można obniżyć o 10%.

6.3.2.2.5

Konstrukcja systemu sterowania automatycznego pieca ocynkowego:

Podstawowy system automatyki pieca składa się z dwóch części: automatyki przyrządów i automatyki elektrycznej.kontroler temperaturySystem sterowania jest podzielony na dwa tryby: ręczne i automatyczne.

Piekarnik jest podzielony na 2 strefy, dwie termoparę typu K, jedna jest termoparą regulacyjną temperatury, druga jest przeznaczona do wykrywania i porównania tego obszaru;zbiornik ocynkowy posiada dwie termopary typu K do wykrywania temperatury płynu cynkowego.

funkcja sterowania polega na sterowaniu temperaturą pieca w celu uzyskania właściwej temperatury ciekłego cynku, gdy temperatura ciekłego cynku jest bliska temperaturze docelowej,system automatycznie wchodzi w tryb chłodzenia lub ogrzewania (automatyczna korekta ustawionej temperatury pieca), temperatura płynu cynkowego powoli zbliża się do docelowej temperatury, skutecznie zapobiega działaniu inercji temperatury.i temperatura jest niższa niż określony zakres temperatury, system automatycznie przełączy się na tryb ogrzewania (temperatura pieca jest automatycznie korygowana) i powtórzy powyższy proces.Cały system sterowania jest uzupełniony przez kontrolę ciśnienia pieca, kontrolę ciśnienia paliwa i ciśnienia powietrza.

6.4 Użycie ciepła odpadowego:

Zbiornik fluksowy

Ciepło odpadowe z dymu pieca ocynkowego jest wprowadzane do wymiennika ciepła odpadowego.do automatycznego utrzymywania temperatury płynu strumieniowego 60°70°C.

6.5 Urządzenia do przetwarzania późniejszego

Model wieży chłodzącej: DBNL3-125

Rozmiar wieży: średnica: 3130mmx, wysokość: 3540mm, 4kw

Płytki z tworzyw sztucznych wzmocnionych włóknem szklanym: φ4000 mm * 800 mm * grubość ściany 8 mm

6.6Wyposażenie i urządzenia pomocnicze

6.6.1 Maszyna do szrotu cynku (opcjonalnie)

Ilość: 1 sztuk, wysokość: 2,3 m, pojemność: 1 tona

6.6.2System zasilania i oświetlenia warsztatowego

6.6.2.1, system zasilania warsztatowego

Zainstalować skrzynkę zasilania wzdłuż wzdłużnej strony warsztatu.

6.6.2.2, system oświetlenia warsztatowego

W zależności od rzeczywistej sytuacji na placu budowy, aby określić całkowitą moc zakładu, projekt o mocy około 10 kW, podzielony na trzy linie,Kwasowe opary w pomieszczeniu zamkniętym wymagają lamp antykorozyjnych i żarówek oszczędzających energię, inne dodatkowe oświetlenie pomieszczeń za pomocą lampy sufitowej, oświetlenie zbiornika galwanizacyjnego przy użyciu lampy żarowej.

6.6.3 system zasilania wodnym i kanalizacji

Zaopatrzenie wodne:

Rura główna: φ63 Rura PPR,

Rura odgałęziająca: φ50 Rura PPR

pod podłogą, sterowane zaworami.

Odwodnienie: system oczyszczania ścieków.

6.6.4 wiosło zawieszone, wsparcie i zawieszenie

Zgodnie ze specyfikacjami i rzeczywistą sytuacją przed produkcją przez użytkownika.

7. Sprzęt ochrony środowiska

7.1 Źródła zanieczyszczenia

Źródło zanieczyszczenia odpadów kwasowych, dymów kwasowych, dymu cynku i pyłu, więc urządzenia ochrony środowiska z systemu oczyszczania odpadów kwasowych, systemu oczyszczania dymów kwasowych,system oczyszczania pyłu z dymu cynku, system ten wprowadza oczyszczanie dymów kwasowych i dymu cynkowego.

7.2 System regeneracji strumienia

Oczyszczanie regenerujące w linii

Maksymalna moc przetwarzania regeneracji: 4m3/h

PH strumienia: 3,0 - 4,5 pH

W płynie Flux, jony żelaza: mniej niż 2 g/l

Pojemność zbiornika strumieniowego: 50m3, pompa: 1,5 cala, przepływ 400LPM (L / min), 12 ~ 15 godzin na cały jeden cykl.

Maszyna do prasowania i filtrowania: powierzchnia filtracji ≥30m2

Pompa dawkowania: pompa perystaltyczna.

Zbiornik reakcyjny: 6-10 m3 plastikowy zbiornik PP

7.3System oczyszczania par kwasowych

7.3.2

Wpływ leczenia

Po obróbce przez dwie wieże zbiorników PP oczyszczających kwasami spalin kwas w gazie spalinowym wynosi mniej niż 100 mg/m3, natężenie emisji mniejsze niż 0,43 kg/h,Może osiągnąć standard wyładowania przez 20m wysoki komin.

7.3.3 Parametry projektowe:

Indukowany wentylator traktuje kwas do zmywania w zmywarce PP przez rurę.linia przyjmuje 2 zestawy wieży myjącej drogą serii połączeń.

Opis: Pierwsza wieża używa wody do opryskiwania, może być myta z 80% kwasów i otrzymywać rozcieńczony kwas solny, stosowany do czyszczenia stojaka procesowego,rozcieńczony kwas solny i cynk na stojaku procesowym wytwarzają chlorek cynku, może być stosowany do płynu strumieniowego; druga wieża zbiornikowa z niszczeniem płynu alkalicznego, pozostałe oczyszczanie w standardzie rozładowania.

- FRP wentylator odśrodkowy: objętość powietrza: 25000m3/h, ciśnienie wiatru: 2400pa, moc: 22kw

- Oczyszczalnia węgla kwasowego PP

- Parametry: stosunek płynu do gazu: 3,5 ~ 5,5 l/m3;

- odległość warstwy wypełniającej: 1,1 m;

- materiał warstwy wypełniającej:

- Prędkość: 1,5 m/s;

- zakres strat ciśnienia: ≤1,0 KPa

- dysze typu stożkowego spiralnego.

- Podstawa wieży wyposażona jest w zbiornik płynu krążącego, poziom płynu wynosi 1,2 m;

- dodatkowy zewnętrzny zbiornik wody wynosi 0,8 * 0,8 * 1,2 m, co jest wygodne do dodawania alkalizmu; zbiornik wody wyposażony jest w wlot wody i otwór do opróżniania.

- Wymiary urządzeń: średnica 2500 m * 8,3 m

- Materiał: objętość powietrza do obróbki FRP: 25000m3/h

- Prędkość wiatru w pustym wieży: 1,5 m/s, warstwa rozpylania: 2 warstwy

- Czas kontaktu: 10S całkowity opór wieży oczyszczalni: 900Pa

- Wysokość opakowania pierścienia zachodniego (pierścienie Bauera): 500 mm (3 warstwy) stosunek gaz-płyn: 500:1

- Pompy krążenia:

- Model: przepływ pompy 7,5 KM: 40 m3/h

- Podnoszenie: 24 m, moc: 5,5 kW x 2 jednostki

7.4.4 Oczyszczanie dymem cynku

Przedmiot do zbiornika cynkowego po otwarciu wentylatora, doprowadzić do układu oczyszczania dymu przez dymu; pokrywa zbierająca dym do produkcji konstrukcji stalowej,aby zapewnić, że większość dymu cynku jest zbierana, który przychodzi podczas procesu zanurzania, a przez rurociąg do płaskiego zbiornika pyłu workowego, norma emisji spalin.

7.4.2Urządzenia do usuwania pyłu

7.4.2.1 Okrycie dymne

Zgodnie z praktycznym doświadczeniem projektowania i budowy linii produkcyjnej w kraju i za granicą, przyjęto system zbierania dymu cynku typu zamkniętego.Pokrycie dymne po obu stronach okna obserwacyjnego jest rozmieszczone w dolnej części podnoszenia, wygodna obsługa procesu pokrywania, wysokość okna obserwacyjnego około 1,2 metra; górny koniec zamkniętej instalacji pokrywy kanału absorbującego pył dymny.Indukowany wentylator przeciągu utrzymuje ujemne ciśnienie wewnątrz pokrywy, gdy element roboczy idzie do zbiornika cynkowego, zamkniętego na obu końcach drzwi elektrycznych, dym nie może uciec, co prowadziło do systemu oczyszczania spalin przez spalinę;pokrywa wykonana z korpusu powłoki ze stali nierdzewnej i ramy ze staliW procesie zanurzania cynku, większość dymu cynku jest zbierana przez rurociąg do urządzenia do oczyszczania opryskiem.i gaz wydechowy spełnia normę.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!